IA Na Indústria

A inteligência artificial (IA) refere-se à capacidade de máquinas e sistemas computacionais executarem tarefas que normalmente requerem inteligência humana. Essas tarefas podem incluir reconhecimento de padrões, resolução de problemas, aprendizado, tomada de decisões e processamento de linguagem natural, entre outras.

O conceito de inteligência artificial não é novo e remonta há décadas. No entanto, o campo começou a ganhar mais atenção e desenvolvimento significativo a partir do final da década de 1940 e ao longo da década de 1950.

O termo “inteligência artificial” foi cunhado por John McCarthy, um cientista da computação, durante uma conferência realizada em 1956 na Universidade de Dartmouth, nos Estados Unidos. Essa conferência é muitas vezes considerada o marco inicial do campo da inteligência artificial, pois reuniu diversos pesquisadores para discutir e explorar a possibilidade de criar máquinas que pudessem simular comportamentos humanos inteligentes.

Desde então, a IA passou por várias fases de desenvolvimento, com avanços e retrocessos ao longo dos anos. A pesquisa em IA foi influenciada por diversos campos, incluindo matemática, ciência da computação, psicologia cognitiva, neurociência e engenharia de software.

Ao longo das décadas, surgiram diversas abordagens e técnicas, como redes neurais artificiais, aprendizado de máquina, processamento de linguagem natural e robótica, que contribuíram para o crescimento e a evolução da inteligência artificial.

Nas últimas décadas, a IA tem progredido de forma notável, impulsionada por avanços em hardware, algoritmos e acesso a grandes volumes de dados.

Ela agora é usada em uma variedade de aplicações, desde assistentes virtuais até carros autônomos, diagnósticos médicos, recomendações de produtos, jogos e muito mais.

O papel da Inteligência Artificial na Indústria

Obviamente, a Dassault Systemes, que é principal fabricante de soluções para manufatura, engenharia, arquitetura, ciências da vida, construção, etc, não ficaria de fora quando se pensa em soluções que, aliadas a inteligência artificial trazem facilidades no uso de seus softwares.

Visto que a expressão do momento é a “fábrica do futuro”, esse termo aglutina uma série de outros termos tais como:

- Transformação digital

- Gêmeo digital

IoT (Internet of Thinks)

Usando algumas dessas tecnologias podemos capturar muitos mais dados que antes.

Muitas empresas falam sobre gêmeos digitais, o que significa que podem projetar diretamente no virtual ou coletar dados do mundo real e criar uma representação de um objeto físico, que pode ser uma peça, uma máquina, uma linha de produção ou até uma fábrica inteira.

Ao reconectar os mundos real e virtual, podemos gerar infinitas possibilidades, dentre elas criar uma manutenção inteligente onde, possivelmente, sem que você tenha um processo de manutenção “físico”, ou seja, que haja necessidade de um maquinário para isso.

Uma solução perfeita para isso chama-se

FUNCTION DRIVEN GENERATIVE DESIGNER.

Esse aplicativo traz um novo fluxo de trabalho intuitivo que permite a projetistas não especializados em simulação gerar, automaticamente, peças conceituais a partir das especificações funcionais. O Projetista simplesmente fornece a especificação funcional, incluindo o volume de trabalho, conexões, o cenário de carregamento, material, meta de redução de peso e processo de fabricação desejado.

Nesta condição, o projetista pode criar, rapidamente, diversas variantes para estudos comparativos variando os dados de entrada, como diferentes metas de redução de peso, casos de carga, restrições e processos de fabricação, como fundição, forjamento, usinagem e manufatura aditiva.

Ele pode então comparar e avaliar a massa resultante e outros indicadores de desempenho para selecionar a melhor geometria.

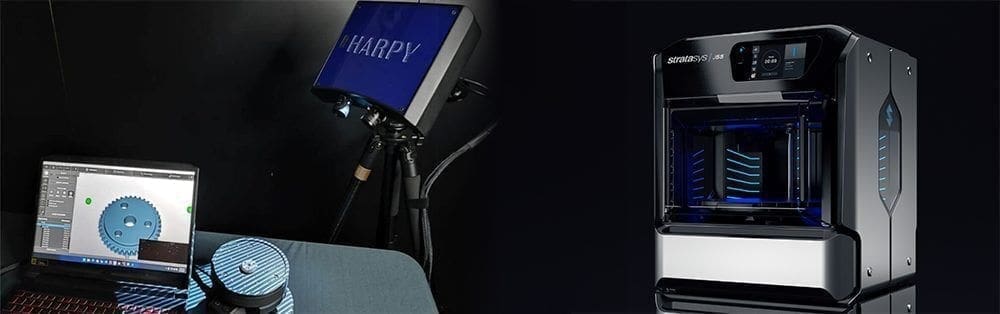

Se assimilado com outras ferramentas de continuação digital como, por exemplo, escaneamento 3D e manufatura aditiva (Impressão 3D), facilmente temos um fluxo de processo ou manutenção inteligente considerando o uso dessas três ferramentas.

Resumindo, através do escaneamento 3D o usuário pode obter um modelo, reconstruir esse modelo utilizando o aplicativo GDE, optmizando topologicamente o modelo e, na sequência imprimir

essa peça em uma máquina de impressão 3D, sem perder as características físicas e mecânicas dos requisitos do produto.

Vendo as infinitas possibilidades que temos hoje é fácil concluir que avançamos, e muito, nos processos em ferramentas de processo fabril.

Os equipamentos das figuras acima mostram que é possível criar um ambiente para desenvolvimento em escala para depois transportar as soluções encontradas para a linha de produção.

A LWT Sistemas pode ajudá-lo não só com relações softwares, mas também com os hardwares necessários para uma implementação de projeto de melhoria continua, excelência operacional ou mesmo engenharia reversa com otimização.

Fonte: LWT Sistemas