Aprimorando a Manufatura Aditiva com UltiMaker e SOLIDWORKS

A manufatura Aditiva vem revolucionando a indústria, permitindo a criação de peças complexas de forma rápida e eficiente.

Duas marcas populares nesse campo são a UltiMaker, que se tornou uma marca muito inovadora e muito utilizada pela proposta de material aberto, e o SOLIDWORKS que oferece soluções de desenvolvimento de produtos 2D e 3D fáceis de usar e acessíveis a qualquer empresa.

Neste artigo, abordaremos como aprimorar a manufatura aditiva usando estas duas ferramentas em conjunto, explorando as vantagens dessa combinação e fornecendo dicas para maximizar os resultados.

Iniciamos com a escolha que mais se adequa a sua necessidade, a UltiMaker tem uma linha de equipamentos para tecnologia de FDM (Fused Deposition Modeling), que variam em volume de impressão e tipos de matérias, escolhendo a que atende sua demanda podemos partir para o próximo avaliação dos materiais.

A UltiMaker oferece uma variedade de matérias compatíveis com a impressão 3D, incluindo PLA, ABS, PETG e ainda a capacidade da utilização de matérias abertos fabricados por outras marcas desde que o diâmetro do filamento seja 2,85 mm, mas vale ressaltar a necessidade de configurações básicas como temperatura de extrusão, retração, velocidade de impressão e altura de camada. Antes de iniciar o processo de impressão, é importante selecionar o material adequado para seu projeto, levando em consideração as propriedades mecânicas e químicas, e os requisitos de acabamento superficial.

Verifique a compatibilidade do material com a sua impressora UltiMaker e ajuste as configurações de impressão de acordo com o produto que deseja imprimir, podemos fazer um protótipo visual mais leve, com menos preenchimento, acelerando a velocidade de impressão; um modelo com acabamento superficial otimizado com a altura mínima de impressão ou um modelo mais resistente e robusto, totalmente solido.

Otimize o modelo 3D, antes de enviá-lo para impressão, verifique se o modelo está livre de erros, como faces não unidas ou bordas abertas. Remova detalhes excessivos que não são necessários para a função final da peça, assim, diminuindo o tempo de impressão e consumo de material.

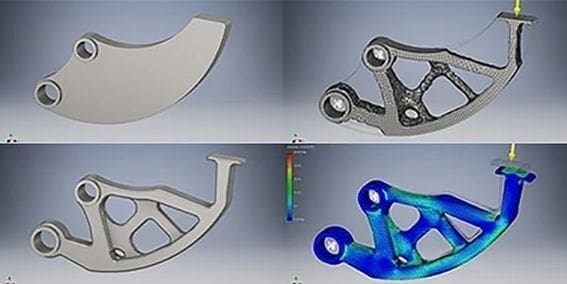

Não podemos esquecer que muitos modelos foram projetados para produção e fabricação em tecnologias subtrativas e, quando se trata de manufatura aditiva, podemos nos basear na metodologia DFAM (Design for Additive Manufacturing), que nada mais é que desenhar e projetar pensando na forma de construção da impressão 3D. Isso traz uma liberdade de “design” que pode reduzir muito o consumo de material.

Além disso, para itens já modelados, temos a ferramenta de otimização topológica que permite analisar os esforços aos quais o modelo será submetido e remover material e/ou otimizar a topologia.

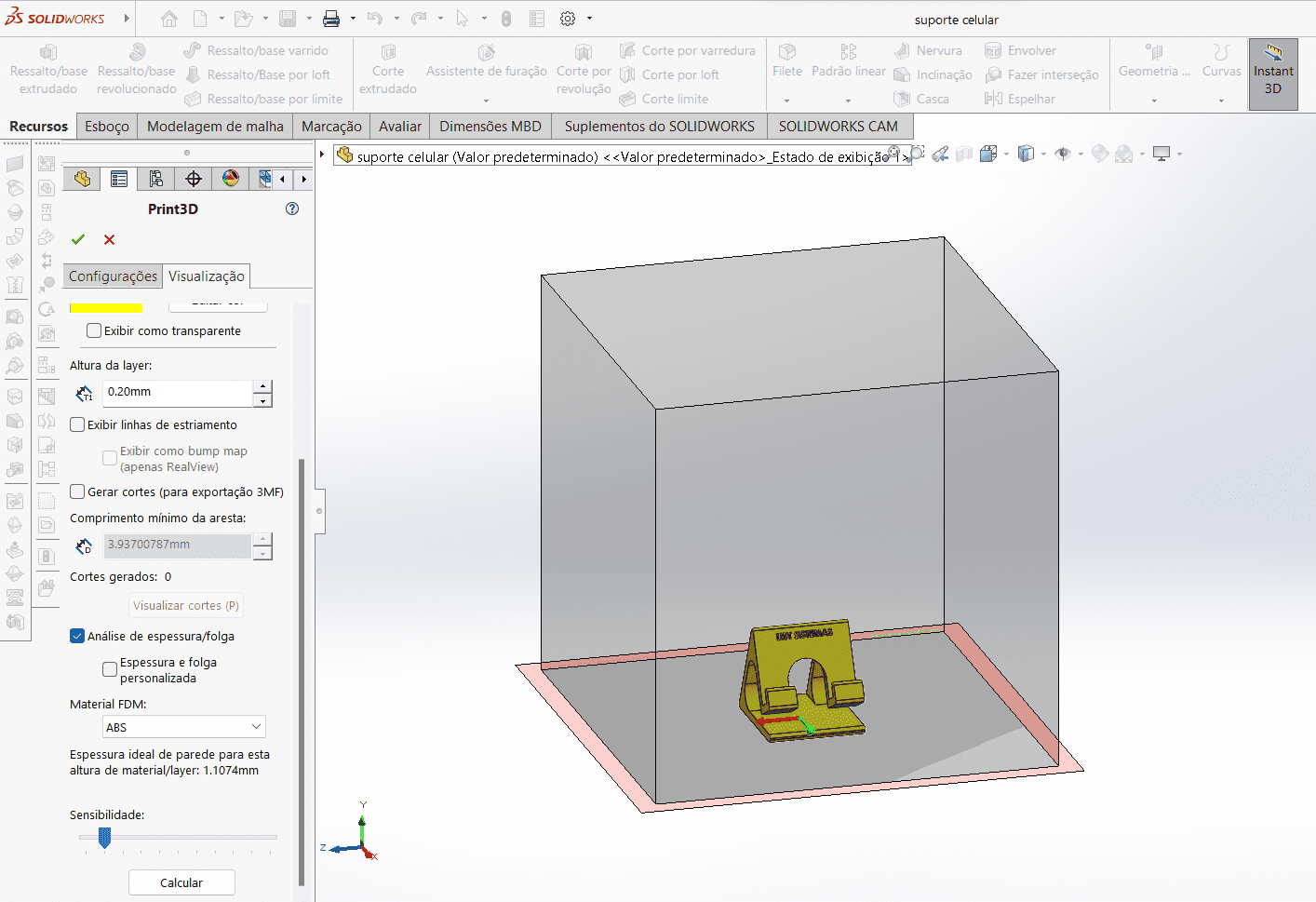

Outra possibilidade para facilitar o processo de impressão com SOLIDWORKS é poder configurar uma área de impressão, escolher um equipamento na lista de favoritos e, além de configurar a impressão, temos a possibilidade de gerar o arquivo “Print” e envia-lo direto para sua máquina.

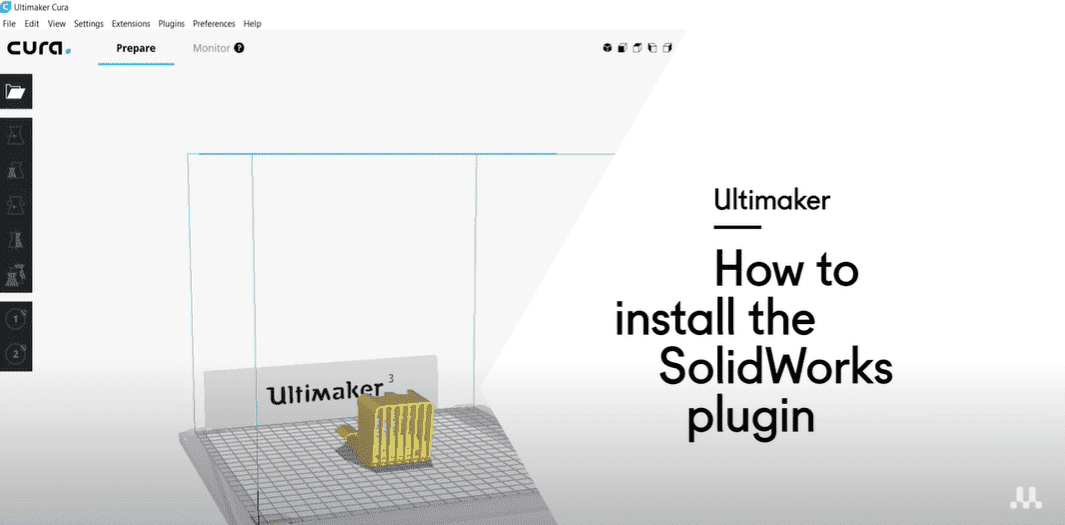

Ajustando as configurações de impressão com UltiMaker CURA, podemos ajustar de forma precisa a altura de camada, a densidade de preenchimento, a velocidade de impressão e os tipos de suporte, além de simular o tempo de impressão e a quantidade de material, permitindo antever o custo do produto impresso.

O UltiMaker CURA conta com um “plug-in” capaz de se conectar com o SOLIDWORKS e, quando realizações alterações ou ajustes no modelo via SOLIDWORKS, podemos exporta-lo diretamente para o fatiamento, criando um fluxo de trabalho mais eficiente.

A combinação das tecnologias UltiMaker e SOLIDWORKS oferece um conjunto poderoso de ferramentas para aprimorar o processo de manufatura aditiva. Ao escolher os matérias corretos, otimizar o modelo no SOLIDWORKS, ajustando as configurações de impressão e realizar um pós-processamento adequado, obtemos um processo integrado, reduzindo falhas por exportação para formatos genéricos, eliminando o risco de modelos fora de escala ou facetados. Experimente essas dicas e explore ainda mais as funcionalidades dessas duas ferramentas para impulsionar seus projetos com manufatura aditiva.

Fonte: LWT Sistemas