Como a manufatura aditiva consegue auxiliar na confecção de moldes?

Quando se fala sobre um processo de fabricação, entende-se que se trata de um conjunto de etapas focadas na produção de um determinado produto.

Dentre essas etapas, conseguimos encontrar, no início do ciclo de vida do produto, a presença de ferramentas de extrema importância nomeadas como moldes.

Os moldes são componentes fundamentais dentro de um processo de produção que garantem a padronização e repetitividade.

Existem diferentes tipos de moldes, em diferentes processos industrias. Alguns exemplos são: injeção plástica, termoformagem, processo de fundição, estamparia, entre outros.

Todos têm sua principal função de moldar a matéria-prima de diferentes formas. Os moldes sempre procuram apresentar um excelente acabamento superficial em suas regiões de moldagem afim de garantir que o produto também seja produzido com o melhor acabamento possível.

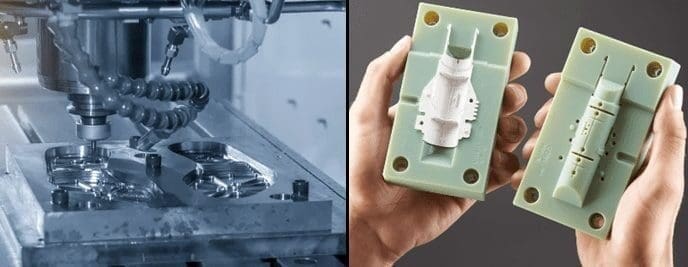

Os setores de manufatura e ferramentaria sempre contaram com os processos de usinagem para fabricação desses ferramentais, por conseguirem entregar o acabamento exigido e possibilitar a utilização de metais ideais para cada tipo de processo. Com o avanço da tecnologia de manufatura aditiva, esta passou a ser uma grande aliada na produção desses moldes, trazendo características e resultados similares em relação à manufatura subtrativa, aliando uma maior velocidade de resposta e uma condição de menor custo para a criação desses ferramentais de prova.

Manufatura aditiva produzindo moldes

Podemos observar diferentes tecnologias e polímeros disponíveis com um grande grau de confiabilidade e desempenho, principalmente no portfólio de soluções STRATASYS.

– FDM (FUSED DEPOSITON MODELING)

A tecnologia de FDM possibilita criação de peças com alta resistência mecânica, excelente rigidez e boa resistência térmica, então os moldes que são possíveis de serem produzidos se adequam para soluções de conformação, para os processos de estampagem e processo de sopro. Materiais presentes no portfólio de FDM como Nylon CF10 e Nylon12CF são boas alternativas para produção de matrizes de conformação, materiais como PC e ULTEM consegue entregar a performance térmica necessária para soluções de sopro e termoformagem e, por fim, o ST-130, um material solúvel de alta performance para processo de laminação de fibra de carbono.

Esta tecnologia ´também abre oportunidades para fabricação de outros moldes, porém por apresentar acabamento superficial com ranhuras, é necessário entender caso a caso até onde isso é tolerável na produção do produto.

– POLYJET (INK BLASTING) e P3 (PROGRAMMABLE PHOTOPOLYMERIZATION)

As tecnologias de resinas/tintas liquidas são boas alternativas para confecção de moldes, pois conseguem o acabamento superficial “totalmente liso”. Isso resulta na confecção do produto com aspecto ideal, quando comparado ao da solução convencional.

As principais aplicações são para os setores de injeção plástica, com o desenvolvimento de moldes de injeção e moldes de sopro. Estes são considerados moldes protótipos, pois não conseguem entregar a performance ideal para altas tiragens, porém quando se observa a velocidade de resposta e a possibilidade de redução de custo na fase de criação do produto, é uma aplicação que pode trazer grande retorno em comparação aos métodos de manufatura subtrativa.

A tecnologia de POLYJET consegue entregar materiais como DIGITAL ABS, que com os pós processos necessários, consegue alcançar um HDT de 95°C, ideal para validação de cavidades de moldes, tendo uma tiragem pequena de 6 a 10 peças. Já com a tecnologia de P3 presente nos equipamentos ORIGIN ONE, possuem a resina LOCTITE® 3955 como uma ótima alternativa, conseguindo alcançar um HDT superior a 300°C, variando de acordo com a pressão do processo, possibilitando uma performance superior com uma tiragem maior de peças e parâmetros mais próximos aos da solução final.

Essas aplicações para os setores de injeção além de demandarem alguns ajustes como:

Alteração no ângulo de extração e redução de parâmetros, também necessitam de uma porta molde, para ajustar os moldes protótipos às máquinas de injeção.

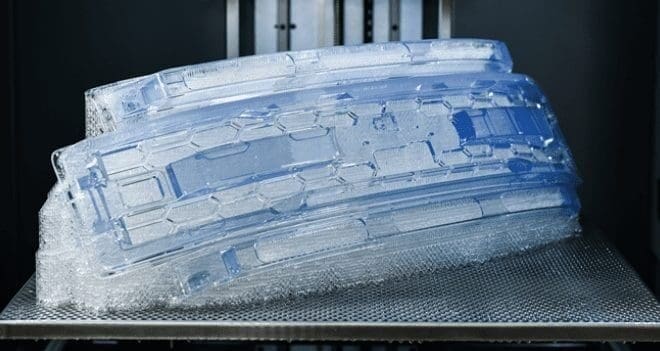

– SLA (STEREOLITHOGRAPHY)

A tecnologia de SLA, também consegue entregar um ótimo acabamento superficial, com um grande volume de impressão, sendo a solução mais recomendada do portfólio para auxiliar no processo de criação dos moldes de fundição. Os padrões produzidos com os equipamentos da SERIES NEO podem auxiliar diretamente na criação dos moldes de areia, disponibilizando resinas no portfólio como a SOMOS® WATERSHED AF, recomendada para o processo de fundição por apresentar comportamento calcinável e poucas quantidades de cinzas na queima, facilmente removíveis.

Benefícios de aplicação

A implementação desse método de construção de moldes por manufatura aditiva pode trazer grandes benefícios, dentre eles podemos eleger: Viabilidade econômica e melhor velocidade de resposta. Um excelente exemplo foi o caso da empresa alemã SEUFFER, onde foi utilizada a tecnologia de POLYJET para a confecção de moldes protótipos. Essa validação conseguiu entregar um retorno econômico de 96% e um processo de fabricação 98% mais rápido, em relação aos métodos tradicionais de manufatura subtrativa. Além de uma autonomia de fabricação maior e melhor liberdade de design.

Com a tecnologia de FDM temos um bom exemplo com o caso da empresa KINTZ PLASTICS, onde começaram a utilizar os materiais de alta performance, com o ULTEM™ 9085, foi possível realizar a fabricação de moldes de termoformagem, com a grande resistência térmica e resistência mecânica que o material consegue entregar. Os moldes conseguiram ser utilizados com excelência, apresentando retornos objetivos em relação aos métodos convencionais.

Além de termoformagem, a tecnologia pode ser utilizada para matrizes de conformação. Com foco nessa aplicação, temos o caso da empresa GRACO conseguiu ter um retorno financeiro de 90% e ser 80% mais rápida em relação às metodologias tradicionais com a utilização do Nylon-CF10.

Manufatura aditiva, futuro da produção de moldes?

O portfólio de tecnologias STRATASYS apresenta diversos sistemas e materiais confiáveis para auxiliar diretamente no processo de produção de moldes. Entretanto, moldes que possibilitam uma tiragem pequena, mas que reduzem o tempo de desenvolvimento (time to market) e testes, quando comparado aos moldes fabricados através da manufatura subtrativa.

Sua grande aplicação está ligada à fase de desenvolvimento do produto, mais especificamente ao design. Uma vez que o design do produto e cavidade do molde estejam aprovados, o molde de produção e fabricado no processo convencional, permitindo maior tiragem a menor custo.

Fonte: LWT SISTEMAS