Mais uma vez tomamos como base o tema DDM “Direct Digital Manufacturing”, em português, Manufatura Digital Direta, que é um processo que utiliza tecnologias de manufatura aditiva para a fabricação de peças “Direta”, em outras palavras, DDM produz componentes de uso final para serem aplicadas em 3 diferentes frentes: Fabricação de bens de uso final (Quando os modelos impressos são o próprio produto a ser comercializado; Produção de itens de uso final que são utilizados pelo fabricante (Quando as peças impressas somam na construção do produto a ser comercializado); Criação de ferramental (modelos de impressão 3D que são utilizados para construir as peças que serão usadas no meu produto).

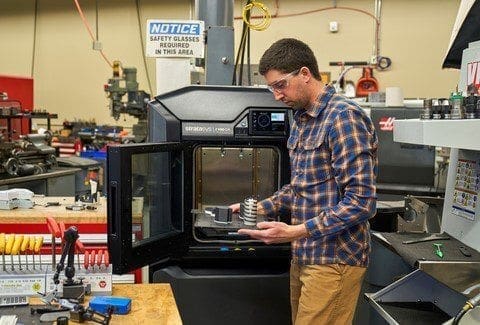

No meio industrial já devemos considerar os equipamentos de manufatura aditiva como um meio de fabricação. Assim como um centro de usinagem manufatura peças para serem usadas dentro do processo produtivo, as tecnologias de impressão 3D também são capazes de tal produtividade.

Recentemente, a Stratasys incluiu em sua linha de equipamentos, os modelos “CR – Composite Ready”, equipamentos com hardwares preparados para receber filamentos compósitos. O Nylon-CF (Material composto de Nylon com 10% de fibra de carbono) é também o mais novo material que compatível com essa serie (F190CR e F370CR). O Nylon-CF10 oferece alta resistência mecânica, alta relação rigidez-peso e resistência química. Essas propriedades, combinadas com o suporte solúvel, permitem a produção de peças fortes e sem limitação de construção geométrica. O material pode ser usado para substituir gabaritos e dispositivos usinados com prazos de entrega mais curtos, útil em todos os seguimentos industriais. também envolveria o envio dos paletes do transportador para fora do local de produção para manutenção e reparo periódicos.

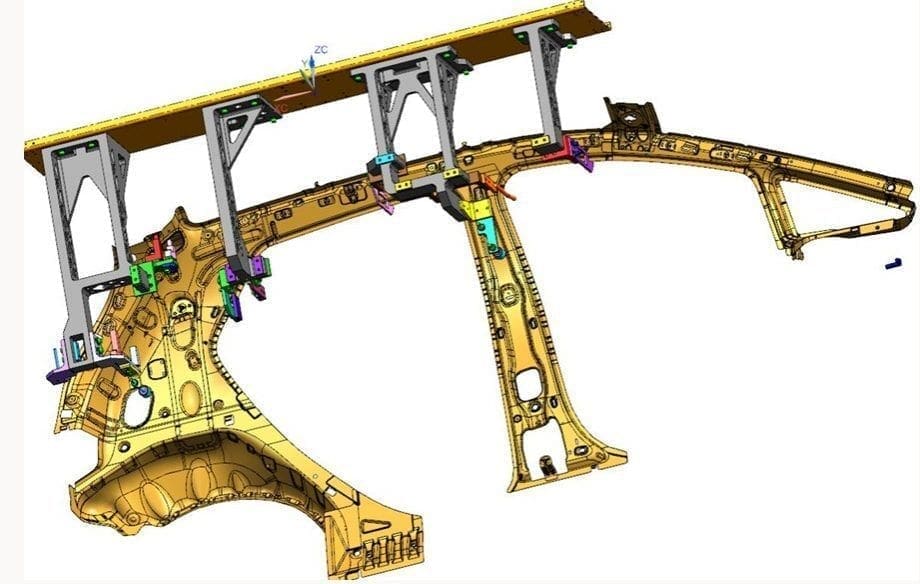

*1 – Estrutura lateral (GM Comau)

*2 – “risers” de transporte

Em vez de alumínio, a GM 3D imprimiu os “risers” em material FDM® Nylon 12CF (fibra de carbono) usando uma impressora F900™. Este material oferece excelente rigidez e resistência, sendo mais leve que o alumínio. Se forem necessárias peças de reposição, elas podem ser produzidas rapidamente na impressora 3D. Esta solução também evitou os requisitos especiais de soldagem e manutenção associados à fabricação dos “risers” de alumínio.

Sistemas de fixação para usinagem ou “Multi-Axis Machining Fixture” são dispositivos que exigem boa resistência mecânica, precisão e, em alguns casos, resistência química por conta dos líquidos refrigerantes.

O Nylon-CF10 tem a resistência e rigidez necessárias para manter as peças no lugar para operações de fresamento. A resistência do material aos hidrocarbonetos também ajuda na longevidade, pois é exposto ao fluido de corte. Os acessórios de fixação de trabalho Nylon-CF10 podem ajudar a melhorar a eficiência da oficina mecânica mantendo o CNC e o operador focados na atividade de geração de receita enquanto passam todo o trabalho de fabricação dos workholding para uma impressora 3D.

Este dispositivo de fixação multi-eixos é usado para usinar um globo de metal com características topográficas. O dispositivo foi impresso em Nylon-CF10material que combina fibra de carbono picada com uma mistura de nylon, resultando em um material muito forte e rígido capaz de suportar cargas de usinagem CNC. Um acessório projetado em metal, provavelmente, exigiria várias peças e configurações e um processo bastante complexo de fabricação. Em vez disso, a impressão 3D com material de suporte solúvel permitiu a fabricação em uma peça única, economizando tempo e reduzindo custos em relação a um acessório usinado trazendo cada vez mais a impressão 3D para o chão de fábrica.

Outro caso a ser solucionado com a manufatura aditiva é a própria substituição de peças finais, reduzindo assim as possíveis paradas de produção por falha no controle de armazenamento ou longas burocracias nos processos de compra e importação.

A General Motors (GM) é líder mundial no desenvolvimento de inovações em transporte e tiveram um grande desafio quando o assunto foi readequação de produção. A produção do carro elétrico Chevy Bolt exigiu um novo projeto de palete de transporte aéreo, composto por “risers” que suportam e posicionam as peças ao longo da linha de montagem. O transportador existente encontrou tempo de inatividade pouco frequente, mas periódico devido ao excesso de peso das ferramentas no equipamento de automação. Os “risers” de alumínio foram considerados porque ofereciam uma alternativa mais leve, mas essa solução

Os “risers” de nylon 12 proporcionaram uma redução de peso de 32% em relação ao alumínio e uma redução de peso de 72% em relação ao aço. O tempo de espera para fazer os “risers” também foi reduzido de uma média de nove semanas para “risers” de metal para duas semanas para as peças impressas em 3D, uma economia de tempo de 75-80%. Além disso, esta solução reduziu os custos ao diminuir as operações de construção e pós-usinagem e reduziu a frequência de manutenção periódica.

Com a manufatura aditiva industrial Stratasys um novo processo de fabricação é adicionado aos nossos conjuntos de tecnologias, podendo tornar a implementação quase indispensável. A liberdade geométrica e facilidade de obtenção de um produto final trazem resultados incontáveis, não limite suas ideias e seus projetos, a inovação tem que ser constante e ascendente.

Conte com a LWT Sistemas para lhe ajudar a descobrir todos esses benefícios: “Já pensou como a consultoria de manufatura aditiva pode ajudar sua empresa? ”

Acesse: https://lwtsistemas.com.br/2021/03/26/como-a-consultoria-da-manufatura-aditiva-pode-ajudar-sua-empresa/

Fonte: Redação LWT SISTEMAS