Origin One – Nova impressora 3D Stratasys

A Stratasys anunciou recentemente sua primeira impressora 3D DLP ‘digital light processing’ (Processamento de luz Digiral), a Origin One uma impressora 3D transformadora que utiliza fotopolímeros de alto desempenho para produção em massa.

A Origin One utiliza um método de impressão única, a tecnologiade Fotopolimerização Programável P3. O processo de impressão é totalmente sincronizado e inclui controles pneumáticos para reduzir as forças de tração durante o processo de impressão, resultando em uma qualidade de superfície excepcional, sem sacrificar a velocidade ou isotropia. Aliado a isso temos um avançado mecanismo de luz 4K atendendo as necessidades de alto desempenho da indústria, o P3 permite a mais alta qualidade e rendimento de peças impressas em 3D que o setor já viu apresentando resultados se confunde com peças moldadas por injeção.

A Origin One contempla um volume de construção de 192x108x350mm com um tamanho compacto de 400x450x1100mm. Comprimento de onda de 385 nanômetros capaz de polimeriza quase por completo as peças, além de um controle térmico interno durante a construção dass geometrias btendo precisão, consistência, detalhes e produtividade que se posiciona como líder no setor de tecnologia.

O desenvolvimento de fotopolímeros de engenharia permite peças de uso final com propriedades mecânicas extraordinárias, rivalizando com materiais convencionais dos processos de injeção plástica. A Stratasys fez parceria direta com desenvolvedores de materiais, incluindo a Henkel Adhesives, para fornecer uma grande variedade de fotopolímeros certificados para aplicações de alto desempenho.

Categorias de Materiais

High Temperature

Materiais para aplicações de requisitos específicos como alto HDT ‘Heat deflection temperature’, (Temperatura de deflexão térmica), não dissipação de chama, toxidade e características que suportam aplicações de moldagem.

Tough

Resinas altamente resistência a impacto para aplicações funcionais que são submetidas a estresse e condições de alta carga.

General Purpose

Materiais de impressão rápida para aplicações de uso final que exigem superfícies cosméticas, recursos finos com alta precisão.

Elastomers

Materiais que simulam propriedades elastoméricas resilientes de alta resolução para aplicações que exigem excelente resistência ao rasgo e boa performance quando submetido a impactos.

Specialty

Materiais para aplicações especiais, como aqueles que exigem propriedades ESD ‘Electrostatic Discharge’, (Descarga eletrostática), atributos cerâmicos ou fungibilidade.

Medical

Materiais com certificação médica para dispositivos onde a estética, a durabilidade e a biocompatibilidade são críticas e necessárias.

Aplicações Stratasys Origin One

De dispositivos médicos biocompatíveis a componentes de nível aeroespacial, a Origin One permite aplicações de produção inovadoras.

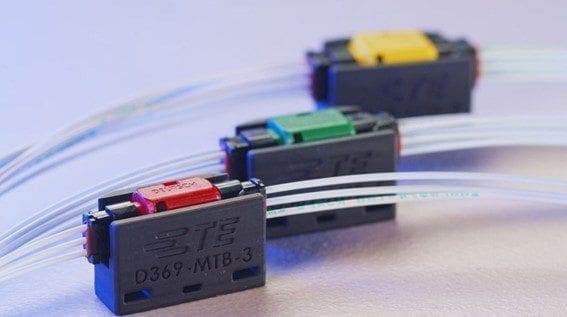

TE Connectivity usando a Stratasys Origon One para produção de dezenas de milhares de peças.

A TE Connectivity, líder mundial na produção de conectores e sensores, fabrica 192 bilhões de peças anualmente para sua base global de clientes. Para cada um de seus clientes, a TE deve abordar a melhor maneira de atender aos requisitos do cliente para garantir um projeto oportuno, e os custos de produção permitem um ROI aceitável.

A TE Connectivity foi abordada por um cliente aeroespacial com um pedido que eles não queriam deixar passar: conectores e suportes para um helicóptero.

A parte que faltava para resolver o cabeamento exclusivo no produto final era um suporte personalizado nunca antes projetado ou produzido.

O cronograma e os requisitos para um detentor de nível de produção significavam que os cronogramas de desenvolvimento e métodos de fabricação tradicionais eram inadequados tanto para a TE Connectivity quanto para seu cliente.

Juntamente com a Stratasys e a Henkel, usando uma impressora 3D Origin One, a TE Connectivity conseguiu atender às necessidades rigorosas proposta por seu cliente. A solução foi alimentada pela tecnologia Programmable PhotoPolymerization P3™ da Stratasys.

A forte parceria da Stratasys com a Henkel Loctite garantiu que o material correto para o trabalho estivesse disponível; um fotopolímero retardador de chama capaz de imprimir com a precisão necessária para peças tão pequenas.

A TE Connectivity conseguiu imprimir em 3D milhares de peças de conectores para vários clientes, incluindo o primeiro produto de produção aeroespacial impresso em 3D da TE, o suporte do conector da série 369, que é fundamental para ajudar a garantir que os conectores dentro da aeronave permaneçam acoplados corretamente e com segurança.

Estudo de caso – TE Connectivity

ECCO adotou o processo de injeção para melhorar a fabricação de calçados, e a Stratasys Origin One foi a única que passou no teste.

A ECCO foi fundada em 1963 por Birte e Karl Toosbuy em Bredebro, Dinamarca. A empresa ainda é familiar e emprega 21.400 pessoas em todo o mundo.

Os produtos da ECCO são vendidos em 89 países em mais de 2.180 lojas ECCO e mais de 14.000 pontos de venda. Parte do sucesso da ECCO é sua integração vertical.

Ao contrário de qualquer outra grande marca de calçados, a ECCO é proprietária e gerencia praticamente todas as etapas do processo de fabricação de calçados, desde a última fabricação, fabricação de moldes, curtumes de couro, fábricas de calçados até lojas de varejo.

Normalmente, uma marca de calçados cria diversas variações de design em vários tamanhos durante o desenvolvimento de um novo calçado, cada uma exigindo seu próprio molde.

Com altos custos de ferramentas e longos prazos de entrega, as marcas estão limitadas a algumas iterações de ferramentas por ciclo de desenvolvimento.

A equipe de P&D da ECCO analisou várias tecnologias de impressão 3D para melhorar e acelerar os processos atuais de desenvolvimento de produtos. Uma grande oportunidade foi aparente no molde impresso em 3D e no último ferramental que permite que amostras conceituais de calçados sejam revisadas no início do ciclo de desenvolvimento a um preço competitivo.

Os moldes impressos em 3D precisam atender a tolerâncias rígidas e produzir sapatos com a mesma qualidade e desempenho daqueles feitos em moldes de alumínio CNC.

O produto deve ser indistinguível de uma entressola feita em um molde de alumínio usinado. A busca da ECCO pela solução impressa em 3D explorou inúmeras soluções aditivas disponíveis, mas apenas uma opção passou em seus testes iniciais: a Stratasys Origin One.

Além de moldes de impressão 3D com o Origin One, a equipe da ECCO também pode imprimir formas de sapato usando um material co-desenvolvido diferente da Henkel Loctite. Como a impressão 3D dura no local, a ECCO pode obter um retorno de 24 horas de um conjunto completo de ferramentas DIP.

Durante os próximos 12 meses, a ECCO adquiriu várias impressoras 3D Origin One na Dinamarca e em Portugal para mais testes e validação. Os moldes e formas impressos em 3D suportaram milhares de fotos, com zero degradação visível, e a aparência do sapato estava no mesmo nível dos sapatos produzidos em moldes de alumínio usinados em CNC tradicionais. Os designers da ECCO não perceberam a diferença.